Production d’eau chaude sanitaire ECS bas carbone Production d’eau chaude sanitaire ECS bas carbone

ParAlain BODIN, Dirigeant du bureau d'études IE Conseil et Jean-Pierre HUE, Consultant

Le réchauffement climatique et la précarité énergétique imposent de nouveaux systèmes de production de chaleur capables de produire plus que ce qu’ils ne consomment à un coût maîtrisé et respectueux de l’environnement. Une véritable rupture technologique !

Préambule: la production d’eau chaude sanitaire est devenue prépondérante

L’urgence climatique et la flambée du coût des énergies sont devenues des priorités qui imposent des actions sans délai. Tels sont les nouveaux défis des prochaines décennies pour limiter la multiplication des catastrophes naturelles et préserver les populations.

On parle de neutralité carbone !

Dans le secteur du BTP, tous les bâtiments sont concernés aussi bien les constructions neuves que les réhabilitations. La rénovation énergétique des bâtiments touche toutes les activités, le résidentiel, le tertiaire et l’industrie.S’il existe plusieurs leviers d’action pour réduire les consommations de chauffage en agissant sur l’isolation thermique des bâtiments et les systèmes de chauffage, de nombreux progrès restent à faire. Par ailleurs, force est de constater que de nombreux bâtiments ne peuvent être isolés par l’extérieur et appellent de nouvelles solutions (bâtiments haussmanniens, avec briques apparentes ou meulières, cas des façades avec modénatures).

Au-delà des consommations de chauffage, la production d’eau chaude sanitaire est devenue prépondérante dans les bâtiments récents du résidentiel ou d’hébergement. Une fois les réseaux de distribution calorifugés et la mise en place de panneaux solaires, il devient difficile de réduire encore les consommations de ce poste pour réchauffer l’eau sanitaire.

Dans le contexte, cet article présente un nouveau système hybride duplicable capable de faire converger baisse des consommations, respect de l’environnement et baisses de charges des bâtiments collectifs.

Présentation : un système hybride de production d’ECS

2-1 - Généralités

Ce système hybride est conçu pour satisfaire les besoins de chauffage et d’eau chaude sanitaire des bâtiments affichant des consommations supérieures à 250 MWh/an, soit l’équivalent de 50 logements pour des besoins annuels d’eau chaude sanitaire et 30 logements avec production de chauffage.

Il s’agit d’une solution brevetée enregistrée à l’INPI sous le N° 15 53643, issue de la combinaison astucieuse d'une ou plusieurs cogénérations gaz couplées à des unités thermodynamiques air-eau.

Cette combinaison utilise deux technologies connues des professionnels qui ont largement fait leurs preuves et qui permet de disposer d’un mix énergétique gaz-électricité.

Jusqu’ici les pompes à chaleur et cogénérations étaient utilisées séparément alors que dans le cas présent, la pompe à chaleur et la cogénération sont complémentaires et fonctionnent simultanément ou alternativement.

La pompe à chaleur assure le préchauffage de l’eau chaude sanitaire et la cogénération assure l’appoint thermique.

L'énergie électrique produite par la cogénération est utilisée pour alimenter la pompe à chaleur.

Afin d’éviter les courts cycles et respecter un temps de fonctionnement minimum d’une heure entre chaque cycle de démarrage, le système comporte deux réserves de stockage d’une capacité sensiblement équivalente, l’une dédiée au préchauffage de l’eau par la pompe à chaleur, l’autre dédiée à la cogénération.

Les températures de préchauffage et d’appoint sont respectivement de 40°C et 75°C à plus ou moins 5°C selon les domaines d’applications.

Pour de la production d’eau chaude sanitaire, la température de l’eau est réchauffée de 40 à 60°C par l’intermédiaire d’un échangeur d’appoint alimenté depuis le ballon primaire de la cogénération.

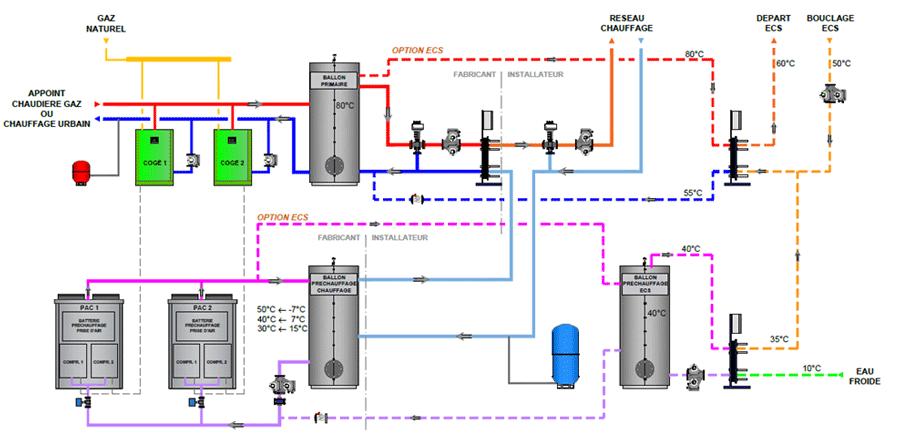

Pour illustrer cette combinaison, ci-dessous le schéma de principe.

Figure 1 : Principe de fonctionnement du système hybride de production d’ECS

Dans cet exemple, les rendements thermiques et électriques de la cogénération gaz sont respectivement de 63% et 33% et le coefficient de performance de la pompe à chaleur est de 4 (récupération sur air extrait).

Le système combiné nous donne alors pour 1 MWh consommé une production thermique de 1,95 MWh calculée comme suit :

Grâce à ce rendement élevé de près de 200%, nous obtenons :

2-2- Modes de fonctionnement

Différents modes de fonctionnement sont disponibles, à savoir le fonctionnement simultané comme présenté ci-dessus, le fonctionnement avec cogénération à l’arrêt et la pompe à chaleur en service ou la cogénération en service avec la pompe à chaleur à l’arrêt.

Fonctionnement « simultané »

C’est ce mode de fonctionnement qui confère au système les rendements les plus élevés, 160% pour les températures extérieures les plus basses, 190 % pour des températures extérieures de l’ordre de 7 à 8°C et 230 % pour des températures extérieures supérieures à 15°C (données sur PCI).

Fonctionnement « cogénération à l’arrêt et pompe à chaleur en service »

Ce mode de fonctionnement permet de maintenir une continuité de service lorsque des interventions de maintenance sont nécessaires sur la cogénération. Dans ce cas, le point de consigne de la pompe à chaleur est décalé de 40 à 55°C.

En demi-saison, où nous observons des températures extérieures de l’ordre de 10°C, il peut être intéressant de délester la cogénération au profit de la pompe à chaleur pour allonger le nombre d’heures entre deux révisions tout en bénéficiant d’un coût de fourniture d’énergie compétitif.

Si la décarbonation des bâtiments est une priorité, ce mode de fonctionnement est à privilégier pour les températures extérieures supérieures à 12°C. En effet, en France, l’énergie électrique est peu carbonée et les consommations sont moins élevées durant cette période.En été, où l’énergie électrique est abondante, il existe des opportunités pour accroître l’attractivité tarifaire moyennant un effacement en hiver grâce à la cogénération.

Fonctionnement « cogénération en service et pompe à chaleur à l’arrêt »

Ce mode de fonctionnement permet de maintenir une continuité de service lorsque des interventions de maintenance sont nécessaires sur la pompe à chaleur. C’est aussi un moyen de soulager la pompe à chaleur lorsqu’elle est fortement sollicitée lors des températures extérieures négatives où il est observé des cycles de dégivrage fréquents.Dans ce mode de fonctionnement, l’énergie électrique produite par la cogénération est débitée sur un thermoplongeur placé dans la capacité primaire. Les performances obtenues sont équivalentes à celles d’une chaudière gaz à haute performance énergétique. Ce mode de fonctionnement est également un moyen d’effacement sur le réseau d’électricité publique lors des appels de pointes et permet, en compensation de bénéficier de meilleures conditions tarifaires pour l’achat de l’électricité.

2-3 - Focus sur le pilotage du système

Les pompes à chaleur et les cogénérations sont pilotées par leur propre automate communiquant et permettent à leurs fabricants la visualisation du bon fonctionnement ainsi qu’un téléréglage à distance le cas échéant.Le système hybride est équipé d’un automate numérique de supervision préprogrammé permettant la visualisation des performances de l’ensemble. Les utilisateurs, peuvent accéder à certains paramètres par mot de passe et les techniciens spécialisés peuvent accéder à toutes les données de paramétrage et d’enregistrement à l’aide d’un code fabricant ou en se connectant à l’aide un stick USB spécial.

Comme mentionné au § 2.2, les modes de fonctionnement susvisés peuvent être programmés selon différents critères au choix de l’utilisateur, notamment :

L’automate de supervision est relié aux automates indépendants par l’intermédiaire d’un bus pour permettre une communication centralisée depuis un seul point.

Le système de supervision et de pilotage comporte une armoire avec protections, afficheur TREND type IQVIEW 8 et contrôleur TREND IQ4/96/XNC/BAC/230, etc.

L’automate de supervision est paramétré pour piloter ou remonter les données suivantes :

Prérequis de fonctionnement

Principe de fonctionnement en mode « normal »

Le principe de fonctionnement est adossé sur un équilibre des consommations électriques de la pompe à chaleur et de la production électrique de la cogénération.

La modulation de puissance est assurée par une centrale de mesure équipée de capteurs de tension et d’intensité placés sur l’alimentation électrique de la pompe à chaleur et de ses auxiliaires. Un signal analogique 4-20 mA ou 0-10V est ensuite transmis au module de cogénération pour ajuster la production électrique sur la consommation des compresseurs.

La pompe de charge de la micro-cogénération fonctionne en débit variable pour maintenir une température de départ constante de l’ordre de 80°C (si la température de retour est faible, le débit diminue et si la température de retour est élevée, le débit augmente). C’est l’automate de la cogénération qui pilote cette pompe.

Modes dégradés

Anomalie sur le module de cogénérationTout défaut sur le module de cogénération entraîne son arrêt et renvoie une alarme sur la centrale de supervision pour alerter le fabricant et l’exploitant.La production d’eau chaude est alors assurée par la pompe à chaleur sur intervention de l’exploitant en charge de décaler le point de consigne de 40 à 55°C. Si cette température de consigne est insuffisante, les thermoplongeurs peuvent être utilisés en appoint.

Anomalie sur la PACEn cas d’anomalie sur un des compresseurs de la pompe à chaleur, l’automate de supervision enclenche le démarrage du compresseur suivant et envoie une alerte vers le fabricant et l’exploitant.La production d’eau chaude est alors assurée par la cogénération et les compresseurs de la PAC encore disponibles. Si la puissance est insuffisante, les thermoplongeurs assurent l’appoint.

Anomalie totale sur la PAC et la cogénérationEn cas de panne totale de la pompe à chaleur et de la cogénération, la continuité de service est assurée par les thermoplongeurs de préchauffage et d’appoint. Ils sont alimentés par le réseau électrique publique.

Garantie de résultats

Comme tous systèmes innovants, il est recommandé de confier à l’installateur la conduite et maintenance pour obtenir les résultats attendus. Cela permet d’accroître l’implication du titulaire du marché de travaux et d’éviter les remarques habituelles « c’est l’Exploitant qui n’a pas compris comment ça marche ! » ou l’inverse, « l’installateur a fait n’importe quoi ! ».

C’est l’option retenue pour les premières installations réalisées où le titulaire du marché s’engageait sur une performance qui consistait à contractualiser la quantité de chaleur nécessaire pour réchauffer 1 m3 d’eau chaude sanitaire de 10 à 60°C. Cette garantie fixée à 7 ans permettait à l’installateur de se familiariser au système et de former ses techniciens à la technologie des moteurs thermiques et des pompes à chaleur. Si les deux premières années de mise en service appellent généralement des réglages, la garantie de résultat est très incitative pour corriger les « petits défauts » de jeunesse.Il convient de reconnaître qu’un système combiné de cette nature, apparemment simple sur le papier appelle une certaine vigilance quant aux automatismes. Il n’y a aucune place à l’improvisation au risque d’obtenir de piètres résultats et d’abandonner le projet.

Force est de constater que les résultats des premières installations ont été très encourageants malgré quelques imperfections dans la programmation des automatismes qui ont nécessité quelques corrections.

En revanche, il était indispensable de simplifier la tâche des installateurs, notamment dans le dimensionnement de l’installation et de sa réalisation. C’est au niveau des raccordements et le choix des matériels que des améliorations ont été réalisées.

A ce titre, le recours à la technologie « Plug and Play » facilite aujourd’hui la tâche des installateurs et la collaboration d’un groupement d’industriel a permis de remédier à certaines incompatibilités, notamment protocoles de communication entre matériels de régulation, plages de puissance et modulation, prérequis avant essais et réglages et remontées d’information sur l’automate de supervision ou directement chez l’industriel.

De la théorie à la pratique

Figure 2 : retour d’expérience sur une résidence de 46 logements classé E

IE Conseil, bureau d’étude technique spécialisé en CVC est intervenu en qualité de Maître d'œuvre, pour le compte d’un bailleur social et a proposé cette solution hybride. C’est une résidence de 46 logements classée E qui a été sélectionnée. Il s’agit d’un immeuble d’une surface utile de 3604 m² de 7 étages sur RDC et sous-sol, construite en 1989 (Figure 2). A l'origine de la construction du bâtiment, le chauffage des logements était assuré par des convecteurs électriques de type "grille-pain". L’eau chaude sanitaire était produite par des chauffe-eaux électriques individuels dans les salles de bains. Des réchauffeurs électriques d’appoint d’une capacité de 16 litres étaient placés sous les éviers.L’aération des logements était assurée par un système de ventilation mécanique simple flux autoréglable, constituée de bouches d’entrée d’air dans les pièces principales et de bouches d'extraction dans les sanitaires et cuisines.

Le coût des charges de chauffage et d’eau chaude s’élevait à plus de 1250 €, valeur 2016, soit près de 20 €/m² SHAB.

Le programme de travaux ambitionnait l’amélioration du confort des occupants, des baisses de charges significatives et une réduction des consommations d’au moins 40% pour sortir de la liste des bâtiments les plus énergivores.

Nous observons sur la photo de la figure 2 ci-dessus, des façades en briques apparentes interdisant la mise en œuvre d’une isolation thermique par l’extérieur.

Après étude de faisabilité, IE CONSEIL proposait le bouquet de travaux suivant :

Figure 3 : Grutage du module hybride

Pour accroître la performance du système hybride et garantir les baisses de charge attendues, les pompes à chaleur captent l’énergie fatale contenue dans l'air extrait de la VMC.Initialement, la VMC de cette résidence rejetait à l’extérieur près de 2900 m3/h d'air à 20°C, soit près de 50 MWh par an ou 15% des consommations de chauffage et d’ECS.Cette énergie récupérée permet de doper le coefficient de performance (COP) de la pompe à chaleur au profit d’une baisse de consommations et évite les cycles de dégivrage lors des températures extérieures très basses.

Le nouveau système hybride est constitué d’une PAC comprenant deux compresseurs d’une puissance thermique totale de 28 kW et d’un ballon de préchauffage d’une capacité de 2000 litres. Elle couvre 65% des besoins d’ECS à une température de préchauffage de 40°C. La consommation électrique de la PAC est couverte à 100% par une cogénération gaz d’une puissance électrique nominale de 7,1 kWe et d’une puissance thermique de 15,3 kW (Figure 4).

La PAC démarre sur le réseau public, avant la cogénération, et les deux compresseurs de la pompe à chaleur fonctionnent en cascade, chacun assurant 50% de la charge thermique.

Figure 4 : Mini-cogénération

Lorsque la charge thermique augmente, le second compresseur démarre et inversement quand la charge diminue. L’automate de supervision mesure en permanence l’intensité absorbée de la pompe à chaleur et envoie un signal de 4 à 20 MA proportionnel à la charge thermique de l’installation pour obtenir un équilibre entre consommation et production électrique.Après démarrage de la PAC, la cogénération démarre à 50% de sa charge. A ce stade, l’automate mesure les consommations électriques absorbées et envoie un signal de montée de puissance progressive jusqu’à équilibre entre consommations et production électrique.Comme indiqué au § 2.3, la durée minimale de fonctionnement de la cogénération est de 1 heure.En charge descendante, les compresseurs s’arrêtent progressivement l’un après l’autre, jusqu’à arrêt total. Lorsque la PAC est arrêtée la cogénération s’arrête si la température du ballon primaire en partie basse est supérieure ou égale de 55°C. Dans le cas contraire, elle continue à fonctionner en débitant l’énergie électrique sur le thermo plongeur jusqu’à atteindre cette température. Il appartient donc au concepteur d’apporter une attention particulière quant au dimensionnement des capacités de préchauffage et d’appoint car dans le cas contraire, les durées de fonctionnement ne peuvent être respectées et les rendements attendus ne sont pas atteints.

Sur cette résidence, la nouvelle production d’ECS est positionnée en toiture terrasse dans un local préfabriqué. Un réseau de distribution collective en « parapluie » a été créé pour rejoindre les anciens départs des ballons individuels déposés. Les colonnes redescendent dans chacune des piles de logements afin de réduire le parcours des canalisations entre distribution verticale et points de puisage.

La distribution horizontale en terrasse est calorifugée par des coquilles de laine de roche avec protection hydrofuge revêtue de tôle ISOXAL.

Le nouveau réseau de distribution d’ECS est maintenu à une température minimum de 50°C par un réseau de bouclage jusqu’au RDC. Celui-ci est équipé en partie haute de chaque colonne d’une vanne d’équilibrage pour le réglage des débits hydrauliques de bouclage.La protection contre les risques de légionnelles est assurée par une circulation permanente de 1200 l/h pour l’ensemble de la résidence, soit un peu plus de 25l/h par logement et 300 l/h par colonne. Cette particularité permet de disposer d’une vitesse de circulation minimum dans le réseau et de maintenir l’ECS en mouvement permanent pour éviter toutes stagnations d’eau sur la couche périphérique du tube.

Comme pour toutes installations d’énergies renouvelables, un secours est fortement recommandé pour garantir la continuité de service dans le cas d’un disfonctionnement majeur. Sur cette résidence, la continuité de service est assurée par des thermoplongeurs électriques placés dans les capacités de préchauffage et d’appoint.

Il convient néanmoins d’être vigilant quant à l’utilisation prolongée de ces dispositifs de continuité de service qui peuvent générer rapidement des surcoûts notables de consommations.

Pour éviter ces dérives, une garantie de résultat comme indiqué au paragraphe 3 a été mise en place. Elle évite de recourir trop fréquemment aux dispositifs de continuité de service et incite le personnel de maintenance à suivre de près ses installations.

Dans le cadre des objectifs de garantie de résultat, les performances de l’installation sont tracées quotidiennement à l’aide de l’automate de supervision et de la plateforme dédiée.

CHIFFRES CLES

Les avancées depuis 2019

Après avoir été remarqué et primé sur les différents appels à projet, ci-après :

Le concept a franchi une nouvelle étape pour évoluer vers une fabrication semi-industrielle en faveur d’une baisse des coûts de production tout en respectant des standards de qualité. COLLARD TROLART, spécialiste de matériels thermiques Français, installé à MEAUX est un des premiers partenaires à avoir réalisé un des premiers couplages préfabriqués issue d’une fabrication industrielle (Figure 5).

Au-delà des process de fabrication, et à la demande de plusieurs concepteurs spécialisés dans le CVC, Titre V Système a été déposé pour prendre en compte les performances du système. Cette demande a donné lieu à une modélisation des calculs eu égard aux règles Th-C-E. Ce titre V système a été obtenu par arrêté du 8 juin 2021 et concerne la réglementation thermique des bâtiments existants.

Figure 5 : Générateur Amhybrid®

Vers des applications de chauffage collectif !

La combinaison ECS évolue aujourd’hui vers des applications de chauffage collectif.

A la différence des applications de production d’eau chaude sanitaire, la solution « chauffage » comporte deux cogénérations et deux pompes à chaleur, équipées chacune de deux compresseurs frigorifiques « ON-OFF »

Cette configuration permet de conférer au couplage, quatre étages de puissance pour répondre à l’amplitude de charge thermique d’une saison de chauffe.

Pour les applications chauffage avec eau chaude sanitaire, le préchauffage est assuré par deux capacités au lieu d'une seule. L’une est dédiée à l’ECS tandis que l’autre est dédiée au chauffage comme illustré dans le schéma ci-après (Figure 6).

Figure 6 : Schéma de production de chauffage et d'ECS

Dans cette configuration où les puissances thermiques sont plus conséquentes, les pompes à chaleur sont placées à l’extérieur, sur une terrasse, dans une cour ou tout autres espaces largement aérés. Le concept peut avantageusement compléter une chaufferie existante pour introduire des énergies renouvelables, réduire les émissions de carbone et les consommations d’énergie. Dans le cadre d’optimisation énergétique, il peut être pertinent d’avoir recours à la chaufferie existante pour les températures extérieures négatives et réduire les cycles de dégivrage. C’est aussi un moyen d’assurer la continuité de service durant les opérations de maintenance sur les pompes à chaleur ou les cogénérations. Concernant l’efficience énergétique du couplage en application « Chauffage », il faut s’attendre à des rendements un peu moins élevés qu’en ECS. Ceci s’expliquant par des températures extérieures plus basses qu’en été.

A l’identique, de la production ECS, la plateforme de télé-suivi est en cours de finalisation pour proposer toutes les données nécessaires à un suivi méticuleux des performances de l’installation. Cet outil de suivi est devenu un incontournable pour s’engager dans les contrats de performances énergétiques et garantir des objectifs en cohérence avec les nouveaux enjeux de la transition énergétique et de neutralité carbone.

Source & Lien